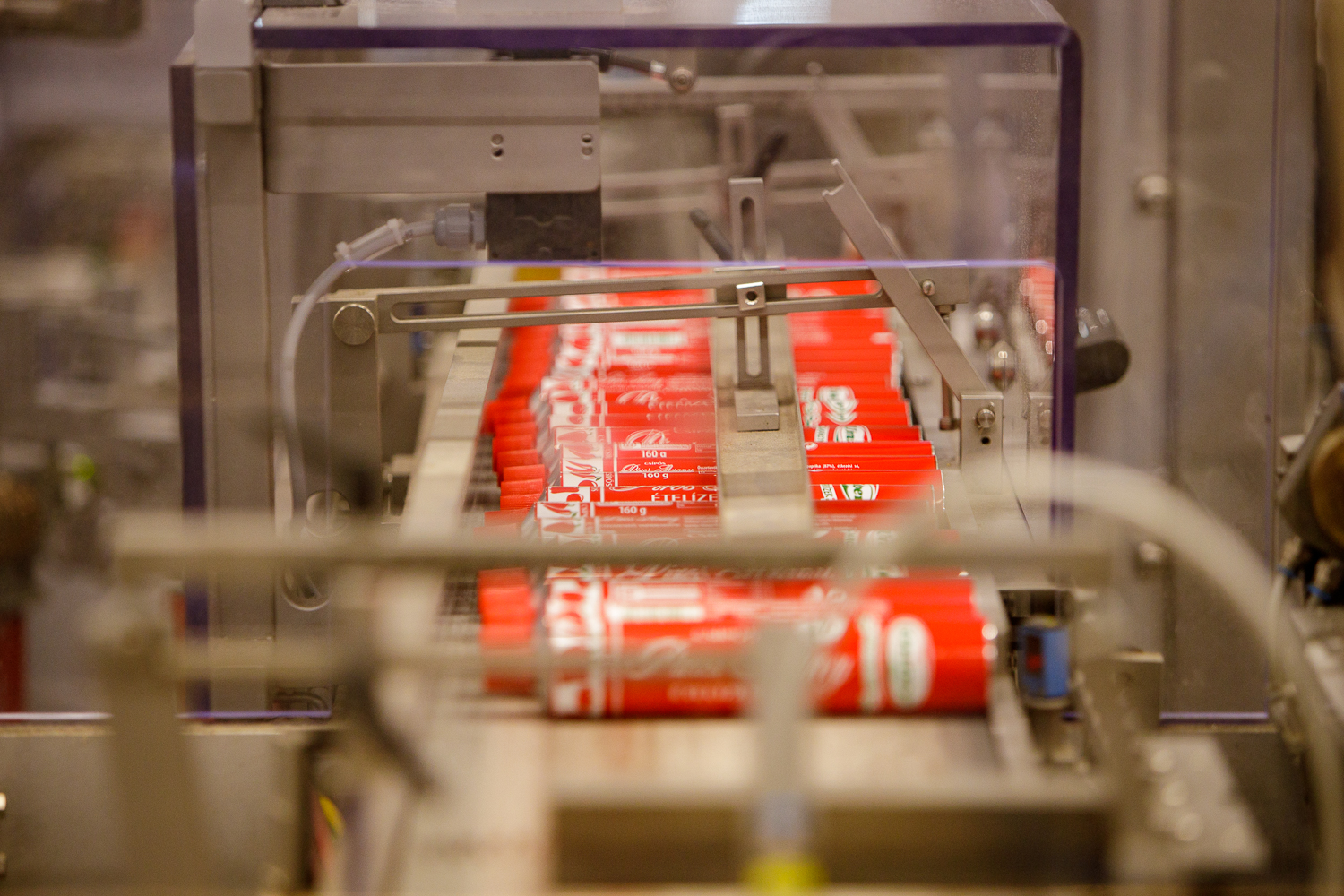

Hogy kerül a Piros Arany és az Erdős Pista az asztalra? – Gyárlátogatáson az Univernél

A több mint 100 magyar családnak munkát adó Univer kecskemét-hetényegyházi telephelye tavaly újult meg. A korszerű gyártósorral felszerelt feldolgozóüzembe beérkező paprika és egyéb termény nagy részét a gyár 100 kilométeres körzetében termesztik a magyar gazdák, így a kézzel szedett, kiváló minőségű magyar termény a lehető legrövidebb úton jut el a termőföldtől a gépsorokig.

Csak paprikából közel 6 ezer tonnányit dolgoznak fel az új üzemben

– ennek egyharmada szeletelve érkezik a telepre. A beérkezett paprikától a kész termékig kísértük végig a gyártási folyamatot.

„Vállalatirányítási rendszerünknek köszönhetően az ide beérkezett minden, mérlegelésen átesett tétel kap egy azonosítót: ezzel az azonosítójeggyel kerül a paprika a feldolgozó területre, és öntik át a termelők azokba a konténerekbe, amelyekből mi majd feldolgozzuk. A nyomon követés nagyon fontos, hiszen vissza kell tudnunk keresni, hogy az adott tétel paprikából később milyen terméket gyártottunk” – mondja Nagy Barnabás telepvezető, miközben – a biztonsági előírásoknak megfelelően – felkészülünk a gyárlátogatásra. Lenyűgöző épületbelsőből nyílik közvetlen kijárás a gyártóbázisra.

„Az azonosító jeggyel ellátott paprikaszállítmányt a kollégák az előírt paraméterek szerint minősítik: egy PDA nevezetű készülékkel leolvassák az azonosító jegy vonalkódját, és

annak megfelelően kerül rá a jelzés a szállítmányra, hogy megfelelt vagy nem felelt meg a minőségi követelményeknek.

Ez azért fontos, mert a későbbiekben a nyersanyag feldolgozó vonalra beosztott dolgozók, akik a megadott vonalhoz rendelik az adott paprikát, azt a tételt, ami nem megfelelőnek van minősítve, nem kerülhet feldolgozásra, azaz nem lehet felönteni a nyersanyagfeldolgozó vonalra” – folytatja a folyamat bemutatását Nagy Barnabás.

Közben a gyártósor mellett elhaladva az udvarra érkezünk, ahol a konténerekben már ott áll a beérkezett és minősített nyersáru, feldolgozásra várva.

„A vonalra fölöntött paprika mosóberendezéseken megy keresztül. A nyersanyagfeldolgozó vonal része egy fémdetektor is. A paprika egy mérőrendszeren keresztül jut a daráló berendezésbe: a mérőberendezés leméri az egy darálásnyi mennyiséget, amelyhez a fűszert adagoljuk – az előírt receptúra szerint.

Tartósításra elsősorban sót használunk, hiszen ezen a telephelyen csak hidegen tartósítást alkalmazunk”

– magyarázza tovább a folyamatot Nagy Barnabás, akivel az udvarról a belső gyártósor felé haladunk.

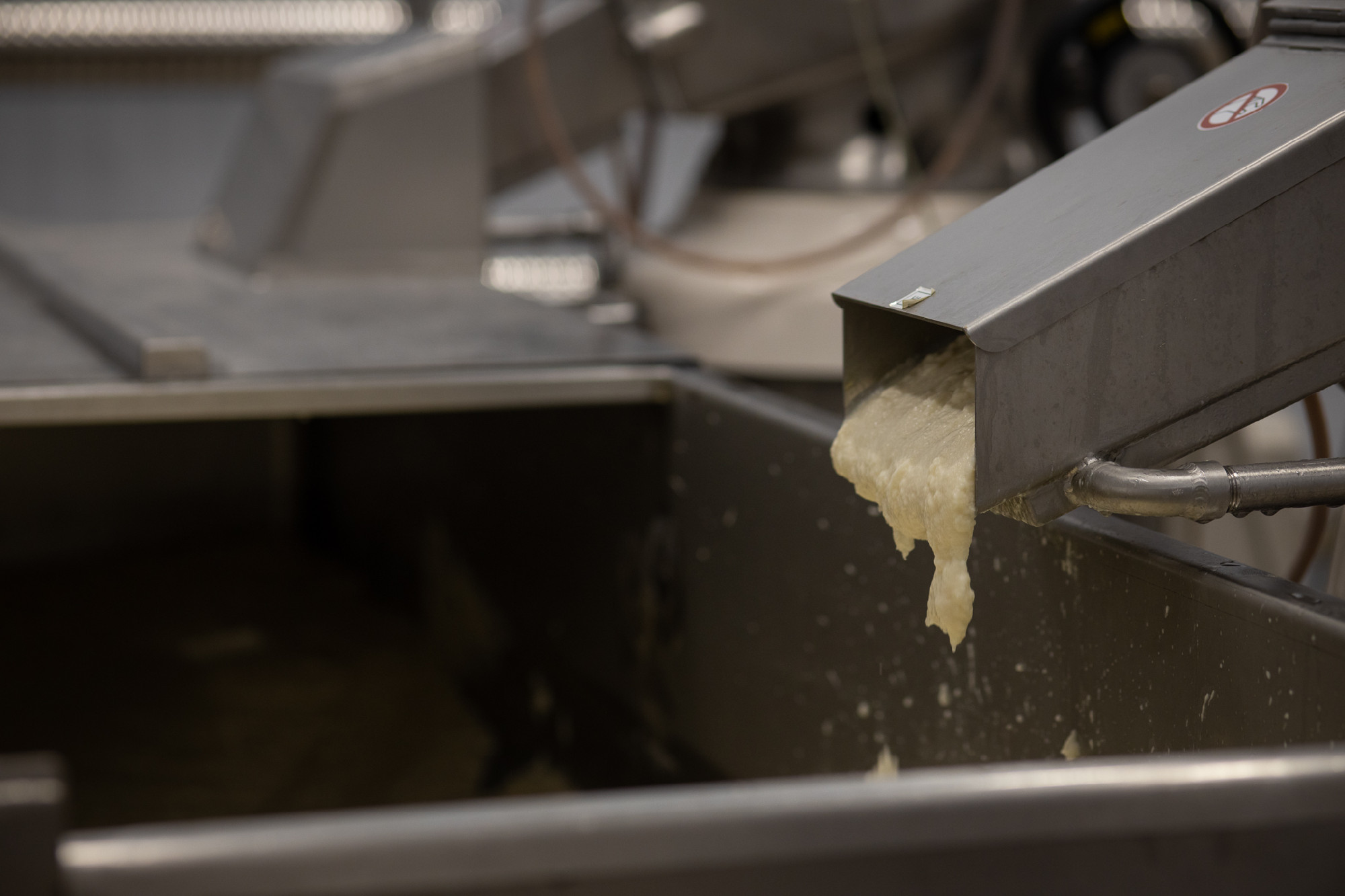

„A sóval és egyéb összetevőkkel összekevert paprika egy kalapácsos darálón halad keresztül, amely különböző mérettartományokban – a paprika fajtájától függően – finomra aprítja a nyersanyagot, majd az így kapott darálmány egy keverőberendezésbe jut, amely homogénre keveri a paprikakrémet.

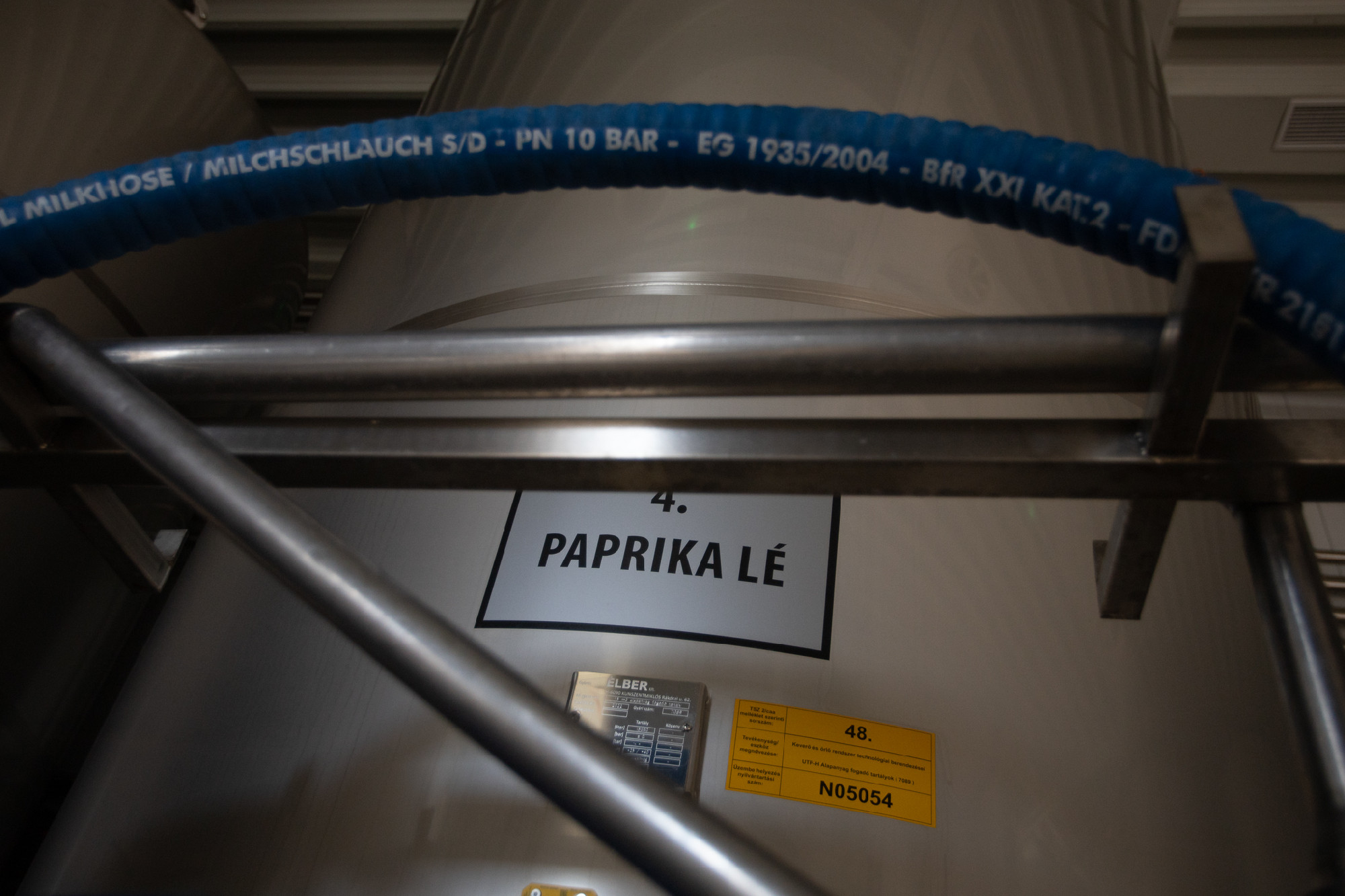

Ez a homogén paprikakrém kerül a telepen elhelyezett tartályokba, amelyekben több mint 8 ezer tonnányi így előkészített félkészt tudunk tárolni

– nemcsak a paprikakrém , fokhagymakrém , hanem a vöröshagymakrém is a fenti folyamatokon megy keresztül. Ebből az alapanyagból dolgozunk egész évben” – részletezi a folyamatot a szakember.

„Mielőtt megkötjük a termeltetési szerződéseket, nagyon komoly számítással mérjük fel, hogy milyen mennyiségű paprikára és egyéb terményre lesz szükségünk. Sosem 12 hónapra tervezzük a mennyiséget, mindig van biztonsági tartalék a piac részére.

Az átvett nyersanyagokat egy napon belül fel kell dolgozni, hiszen gyorsan romló áruról van szó.

Jelenleg kézi betakarítás van, de további fejlesztéseket, gépesítést tervezünk ezen a területen is, hogy megkönnyítsük a folyamatot és kisebb legyen a kitettség” – mondja Nagy Barnabás, aki végigkísér az üzem különböző részlegein.

A külső tároló tartályokból automata vezérlőrendszerrel irányított szivattyúk, szelepek és érzékelőkkel ellátott, dedikált ágakon keresztül jutnak be az elsődlegesen feldolgozott félkész krémek az üzembe, ahol a termékgyártás következő fázisa kezdődik.

Minden félkész krémnek megvan a saját receptúrája és keverési technológiája.

A 2023-ban felavatott új üzem nagy váltást jelentett a korábban használt technológiákhoz képest. A telepvezető így fogalmaz: „Egyik szempillantás alatt átugrottunk harminc évet – nagy változást jelentett az üzem és dolgozóinak életében egyaránt, hiszen az infrastruktúrától a technológián át a humán erőforrásig működésünk minden szegmensét érintette”.

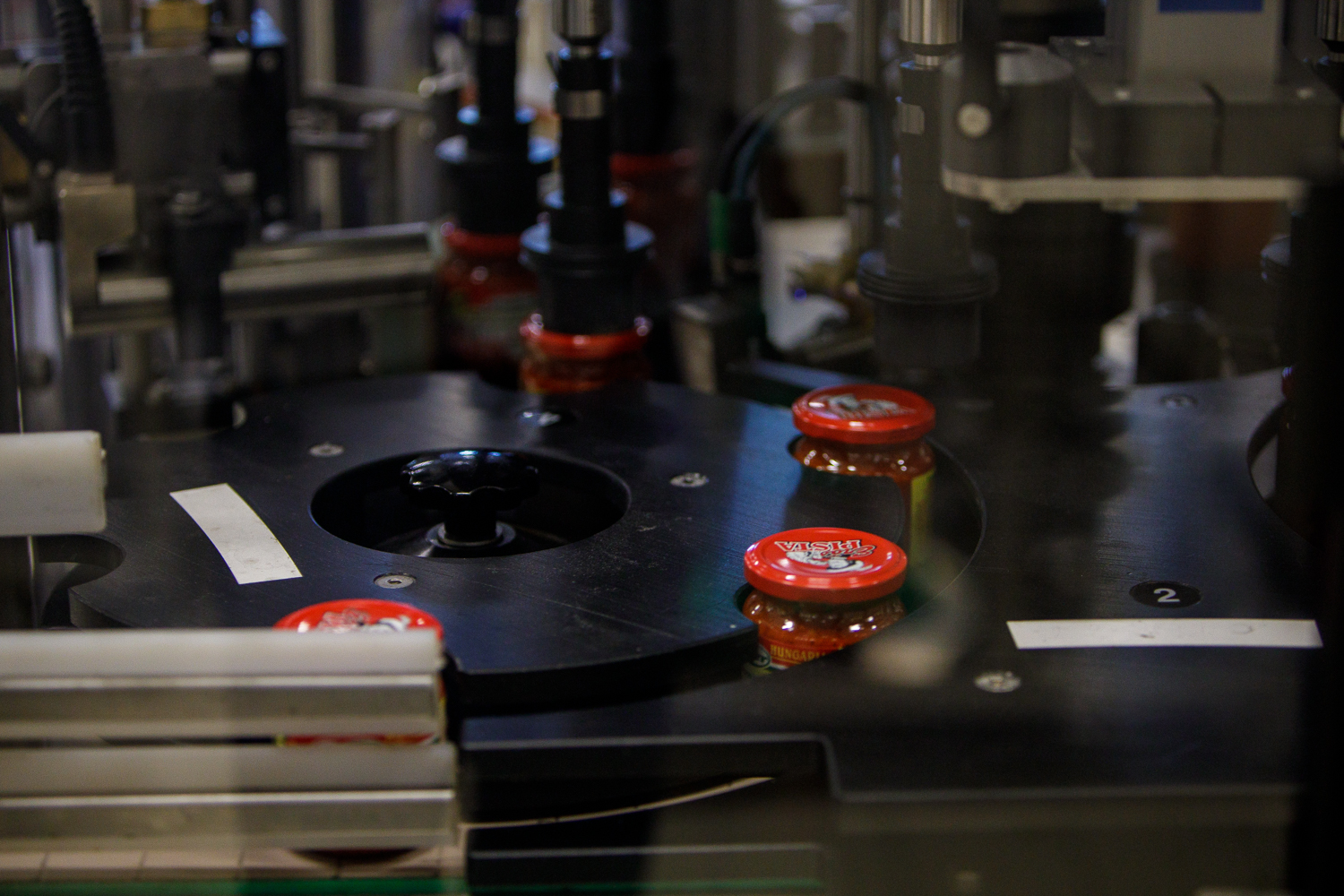

„Kényelmesebb lett a munka a dolgozók számára is, mert munkájuk során sokkal kevesebb fizikai erőt kell kifejteniük. A nyersanyag-feldolgozási és olyan technológiai folyamatok, amelyeket kézzel végeztek, ma már automatizáltak. Például a tubustöltő- vagy üvegtöltő gépeknél sok műveletet – például az üvegek felpakolását a szalagra, a raklap elkészítését – manuálisan kellett végezni, ezek ma már gépesítve vannak” – mondja Nagy Barnabás.

A gyárlátogatás végéhez közeledve a készáru- és segédanyag-raktárt is megnézzünk, ahol a lenyűgöző méretű, bepolcozott térben okos robotok végzik az árumozgatást.

Az Univer kecskemét-hetényegyházi üzemét rendszeresen látogatják egyetemisták és középiskolai csoportok, és ma már a dolgozók egy része nem toborzásból, hanem önként jelentkező munkaerőből tevődik össze.

Az Univer feldolgozóüzeme ugyanis vonzó munkahely: nemcsak a technológiai folyamatok és a kiváló termékeknek köszönhetően, hanem a munkatársak számára biztosított lehetőségek okán is.

A 2023-as hatalmas váltás többek között azt is megmutatta, hogy a magyar vállalat képes úgy gazdálkodni a humán erőforrással, hogy dolgozói számára is biztosítsa a fejlődési lehetőséget és a korszerű munkakörnyezetet. Éppen ezért az automatizálással felszabadult munkakörökben dolgozóknak lehetőségük volt átképezni magukat más területre. A megújult környezeteben pedig otthonosabban érezhetik magukat.

Gyárlátogatásunk alkalmával készült fényképeinket galériába gyűjtöttük:

Nyitókép: Németh Róbert / Roggs Fényképészet

A cikk megjelenését az Univer támogatta.